在地緣政治風險升高、供應鏈重組與人力成本持續波動的背景下,全球製造業正加快部署多元生產基地,東南亞成為『產地分散策略』的熱門目的地。越南與泰國,憑藉地理位置、政策誘因、人力成本優勢,已成為眾多製造商布局的首選。

然而,遷廠只是第一步,真正的挑戰往往來自於生產過程中的效率與品質穩定性。

因此,有別於以往僅追求大規模生產或成本優勢,越來越多製造商開始意識到:若無法在新據點複製既有製程效率與品質標準,不僅將錯失當地政策紅利,甚至可能在初期便面臨虧損風險。這也促使「精實生產」與「智慧製造」成為企業重新審視營運模式的關鍵方向。

「精實」與「智造」密不可分

精實生產的核心,在於以最少的資源投入,達成最大的產出效益。無論是在人力、物料、空間還是設備運用上,透過流程優化與損耗減少,最終達到降低成本、提升產能與毛利的目標。

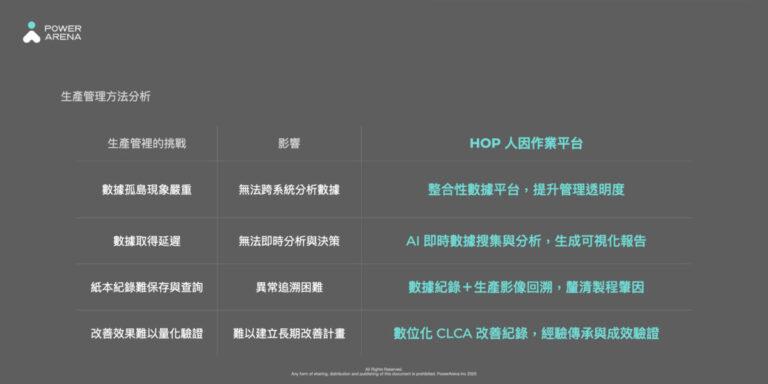

然而,隨著製造環境愈發多變,傳統的作業方式與管理工具已逐漸難以支撐當代對品質、效率與彈性管理的要求。企業發現,若要真正實現精實生產的目標,單靠過去經驗與傳統方法已不足以應對日益複雜的營運場景。

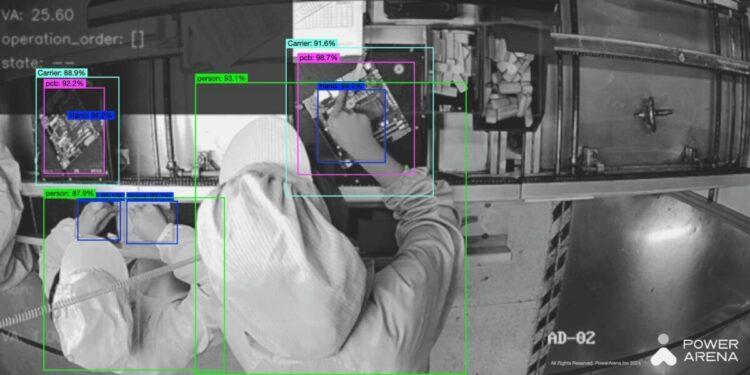

在此背景下,走向「智慧製造」成為實現精實生產的關鍵推進器。透過導入 AI、物聯網(IoT)與數據分析等技術,企業可更精準地掌握現場狀況、快速反應異常、優化資源配置,進一步推動整體生產流程的系統性升級。

越南、泰國兩地實例:生產效率落後、品質風險浮現

根據 PowerArena 在東南亞市場與製造業客戶的實際合作經驗,目前多數新設工廠普遍面臨相似挑戰。這些痛點在製造現場反覆出現,已成為影響生產穩定性的共同挑戰:

作業員流動率高,生產流程不穩定

越南與泰國多數工廠普遍面臨作業員高流動率問題。人員頻繁更替,不僅拉長訓練期,也導致生產流程無法持續優化,品質表現難以穩定。部分品牌客戶已明確要求供應商提升作業一致性,否則將重新評估合作關係。

SOP 執行不一致,良率波動

雖有標準作業流程(SOP)設置,但現場受限於作業員經驗不足或追求產能壓力,經常出現未依流程執行的情況。違規調整工具設定等行為,使得生產良率出現明顯波動,增加返工與報廢風險。

新人學習曲線長,產能提升受限

在當地工廠,熟練作業員多被安排至關鍵檢測站(如 LQC),而新進人員則負責前端生產作業。由於新手缺乏實務經驗,需長時間訓練才能達到標準作業水準,導致整體產能提升進展緩慢,影響交期與成本控管。

數位基礎設施薄弱,遠端管理困難

許多新設廠區尚未建置完整的數位化生產管理系統,缺乏即時數據收集與遠端監控能力。管理層無法即時掌握現場狀況,跨地區溝通與決策依賴人工作業,進一步拉高管理成本並增加運營風險。

前進東南亞設廠,三項具體步驟建議

隨著東南亞成為全球製造業布局的熱區,企業在設廠初期若能掌握核心步驟,將有助於加速落地並降低運營風險。綜合多家製造企業的轉型經驗,目前已形成三項重要共識:

1. 深入掌握東南亞市場環境與產業差異

與中國市場相比,東南亞由多個國家構成,各國在政策支持、產業定位、勞動環境、供應鏈結構等方面差異顯著。企業在布局前,應對主要目標市場的政策動態、產業扶持方向與在地生產條件有充分了解,才能有效預判風險、因地制宜調整布局策略,並靈活運用區域資源優勢,為後續供應鏈整合與產能擴張打下堅實基礎。

PowerArena 具備於東南亞導入智慧工廠經驗,深知企業在跨國部署時對在地資訊的迫切需求。為協助企業掌握第一手趨勢, PowerArena 匯整來自 McKinsey、BCG 及泰國政府等報告,整理出《2025 製造業趨勢報告》,為有意拓展東南亞市場的製造商提供產業洞察、政策動態與未來機會。

完整報告重點:

- 製造與經濟概況:了解泰國製造業的核心結構與發展現況

- 產業轉型激勵:剖析「泰國 4.0」政策如何推動數位轉型與自動化升級?

- 進軍市場具體策略:根據 PowerArena 經驗帶您看,於泰國/東南亞設廠該部署哪些技術?

2. 從現場痛點出發,尋找適合的解決方案

所有的 AI 應用,都是從需求開始,去關注解決了什麼問題。

── Amazon Web Services (AWS) 台灣暨香港 總經理 王定愷 Robert Wang

智慧製造的本質,不在於導入多少先進技術,而是能否解決生產現場的真實痛點。管理者若能全面掌握產線狀況,便能有效識別流程瓶頸與異常環節。例如:是否有工站頻繁出現瑕疵?來料與補料是否拖慢節拍?作業員是否嚴格遵守標準流程?這些都是影響生產品質與效率的關鍵因子。

透過具體資料與影像紀錄,還原問題現場,才能「對症下藥」並制定有效的改善策略。

了解 AI 視覺如何『看見』產線情況、強化作業員 SOP 遵守。

變革需要分階段進行。要先評估工廠遇到的痛點是什麼,再根據這些想要解決的問題去找解決方案,分階段進行。

── 台達電企業策略業務發展和聯盟技術經理 梁哲銘 Kevin Liang

3. 尋找具備製造 know-how 的合作夥伴

外部專業 AI 團隊,懂得如何看到對的資料、搜集資料、清洗資料、訓練適合的 AI 模型,甚至提供產線觀察洞察、新的思維與解決方案。這是企業內部自建 AI 團隊難以達成的。

── 研華科技事業發展經理 紀明傑 Ray Chi

在東南亞推動智慧製造,與成熟市場相比往往面臨更多現場差異與不確定因素,包括生產條件變異、管理制度尚未成熟等問題。此時,依賴企業內部資源難以快速搭建有效系統,反而需仰賴具有製造業實戰經驗的外部團隊。

具備產業 know-how 的合作夥伴,能從資料治理、模型建置到現場協調提供完善的解決方案,不僅加速系統落地,也有助於培養一線人員對數據導向作業的接受度與操作能力,進而推動工廠文化轉型。這對於多廠區、跨國運營的企業尤為關鍵,有助於提升在東南亞新據點的導入速度與穩定性。

延伸閱讀:東南亞/跨國管理需求?閱讀導入案例。

-120x86.jpg)